TAGLIO PNEUMATICI OTR

Progettazione di un’impianto mobile di taglio per pneumatici OTR da miniera

Utente finale:

Miniere con varie tipologie di mezzi dotati di pneumatici di grossa taglia.

Nel corso degli anni si è creato un accumulo di pneumatici di grandi dimensioni da smaltire dovuto alla carenza di sistemi in grado di ridurre e separare i materiali che li compongono. Attualmente esistono sistemi in grado di trattare i pneumatici comuni, tuttavia tali sistemi ne rendono antieconomico il loro utilizzo per quelli di grandi dimensioni.

Software:

per lo studio preliminare: AUTODESK INVENTOR;

per la progettazione esecutiva e i disegni costruttivi è stato utilizzato CREO PARAMETRIC.

Progetto:

Sviluppare un sistema mobile per il taglio di pneumatici OTR di mezzi da miniera nel range di misure 49” – 63”

La sfida:

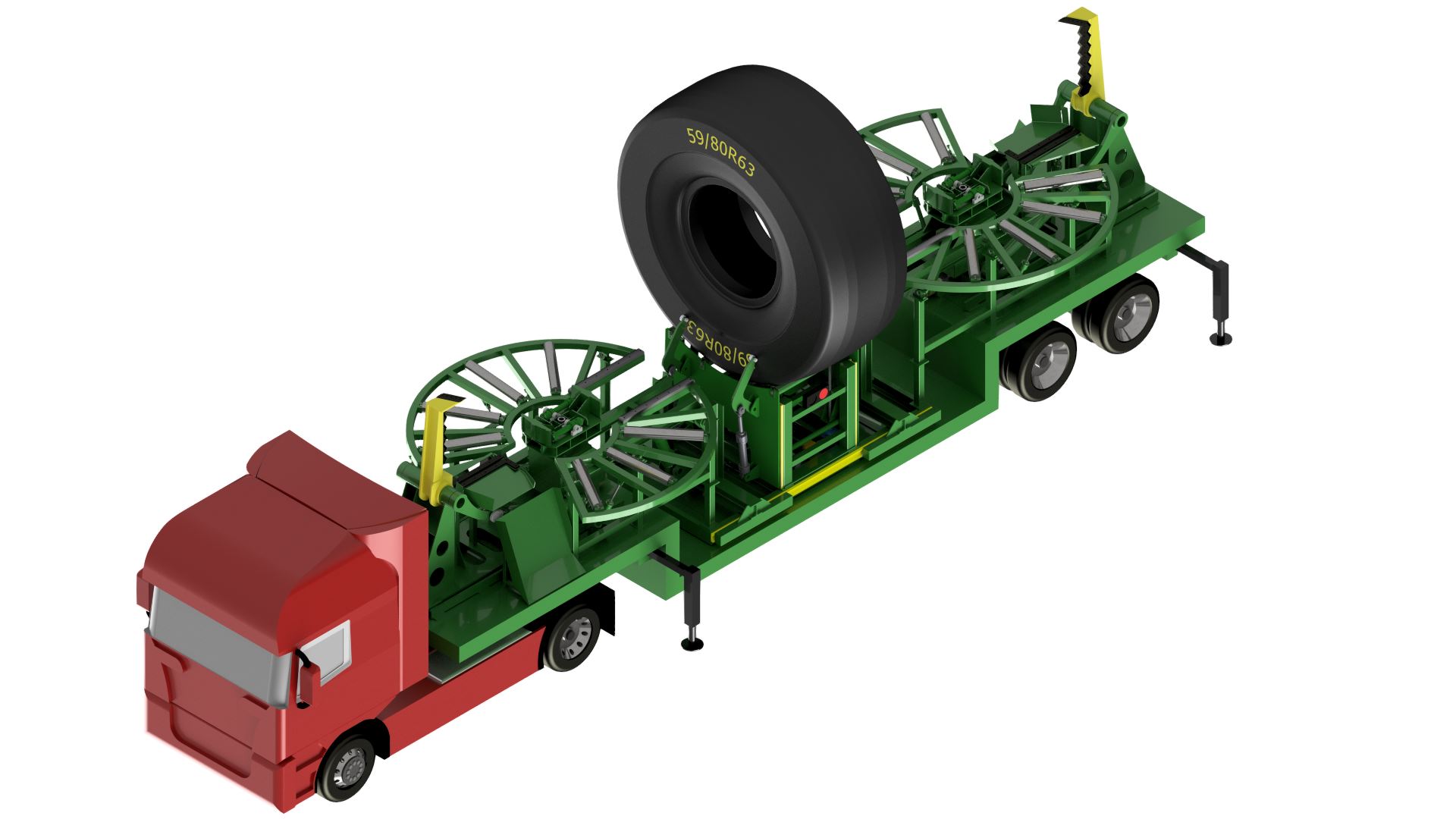

Il sistema deve essere in grado di trattare pneumatici di dimensioni molto ampie e pesi ingenti, variabili tra di loro, da circa 4000×1500 mm (D.E. x Larghezza) di un 59/80R63 (peso di circa 5,5 tonnellate) a circa 2400×600 mm (D.E. x Larghezza) di un 21.00-49 (peso di circa 2.000 kg); diametro del cerchione variabile da 1600 a 1245 mm.

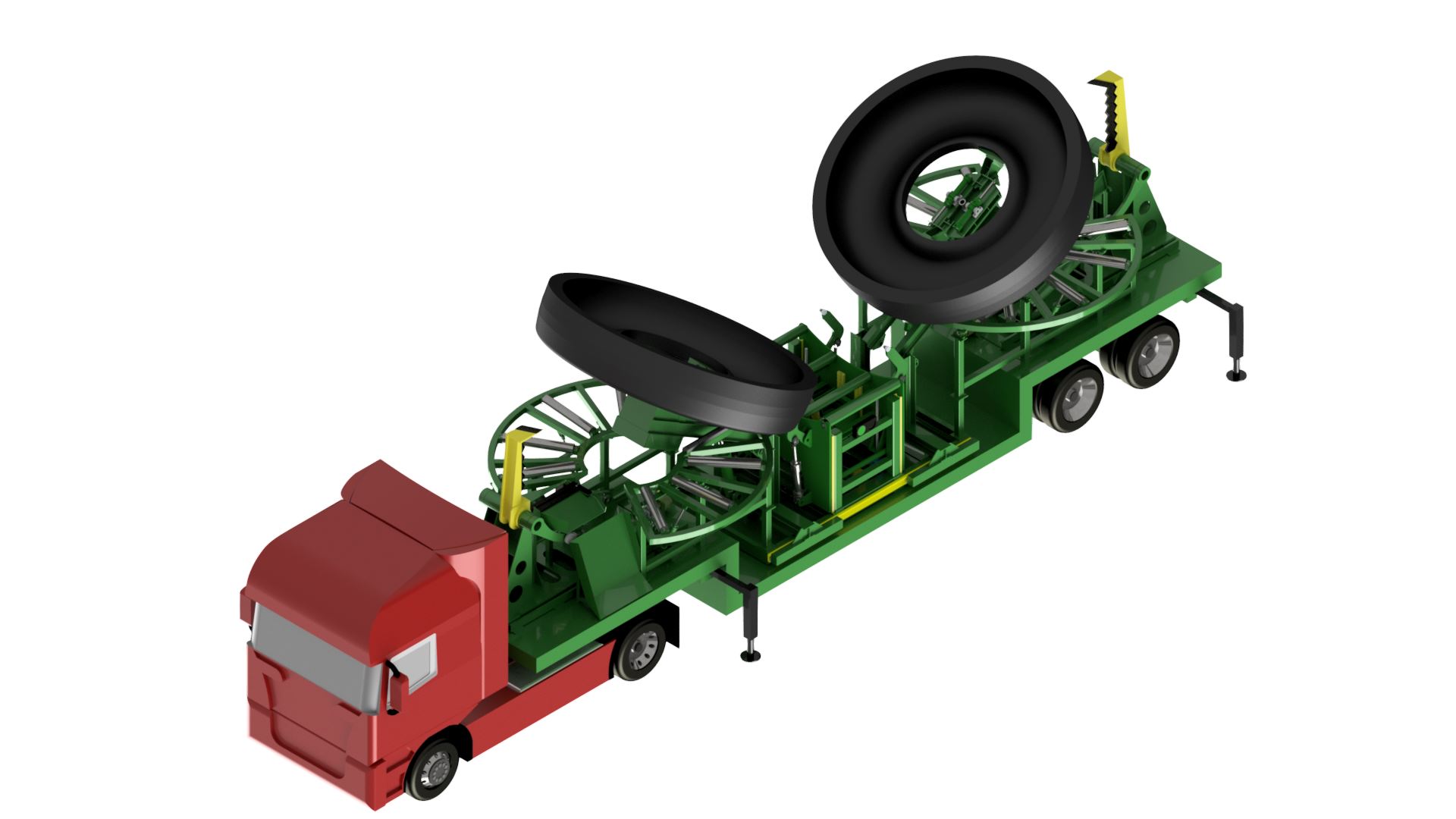

Deve tagliare il pneumatico in due metà in posizione verticale, ribaltare ciascuna delle due metà portandole in orizzontale, procedere al taglio dei due spicchi ottenuti in fette aventi peso massimo di 100 kg. Quanto sopra rispettando le dimensioni massime di un rimorchio standard europeo (2,550x4x12 m LaxHxLu) e con una durata complessiva del ciclo completo non superiore ai 20 minuti per il pneumatico da 63”. Il peso della struttura a vuoto dove essere limitato entro le 13t.

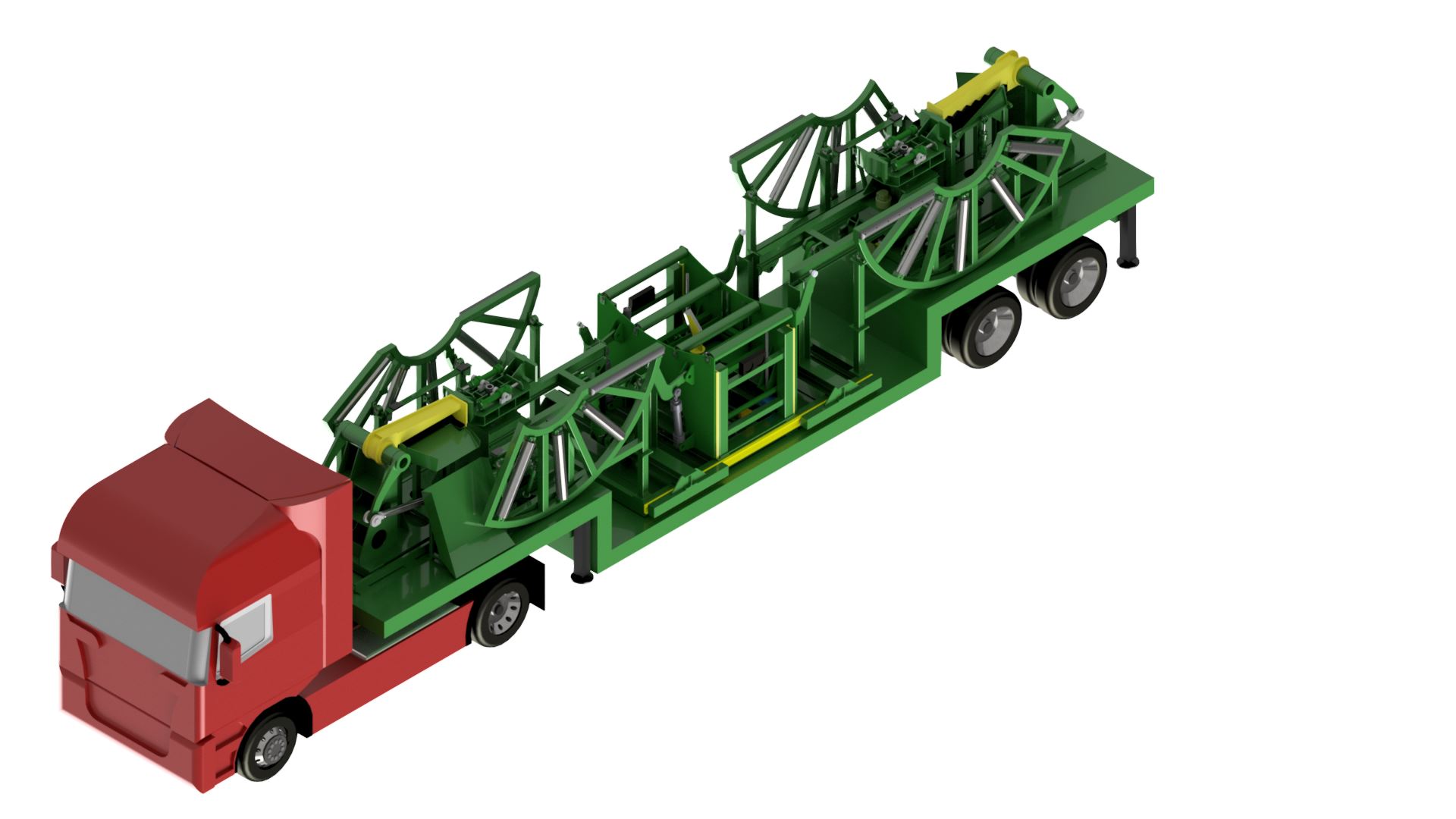

Studio preliminare:

Lo studio preliminare illustra i principi base dell’idea: un sistema montato su un rimorchio con un’area centrale con il pneumatico posizionato verticalmente che viene tagliato a metà.

Due “torri” rotanti dispongono ciascuna delle due metà su due ripiani orizzontali diversi dove viene realizzato il taglio a spicchi tramite due lame posizionate alle estremità del rimorchio.

Il nostro intervento:

Partendo dallo studio preliminare, sono state dapprima evidenziate le criticità dello studio: in particolare per quanto concerne il sistema di bloccaggio e movimentazione del pneumatico durante il passaggio dalla posizione verticale a quella orizzontale. La soluzione realizzata prevede l’auto centraggio tramite cilindri idraulici all’interno dell’anello che ospita il cerchione. In seguito, un albero montato su cuscinetti mette in rotazione tutto il gruppo con il pneumatico agganciato.

All’interno della parte centrale che ospita il pneumatico in posizione verticale è presente una lama in grado di sollevarsi per tagliare il pneumatico in due metà.

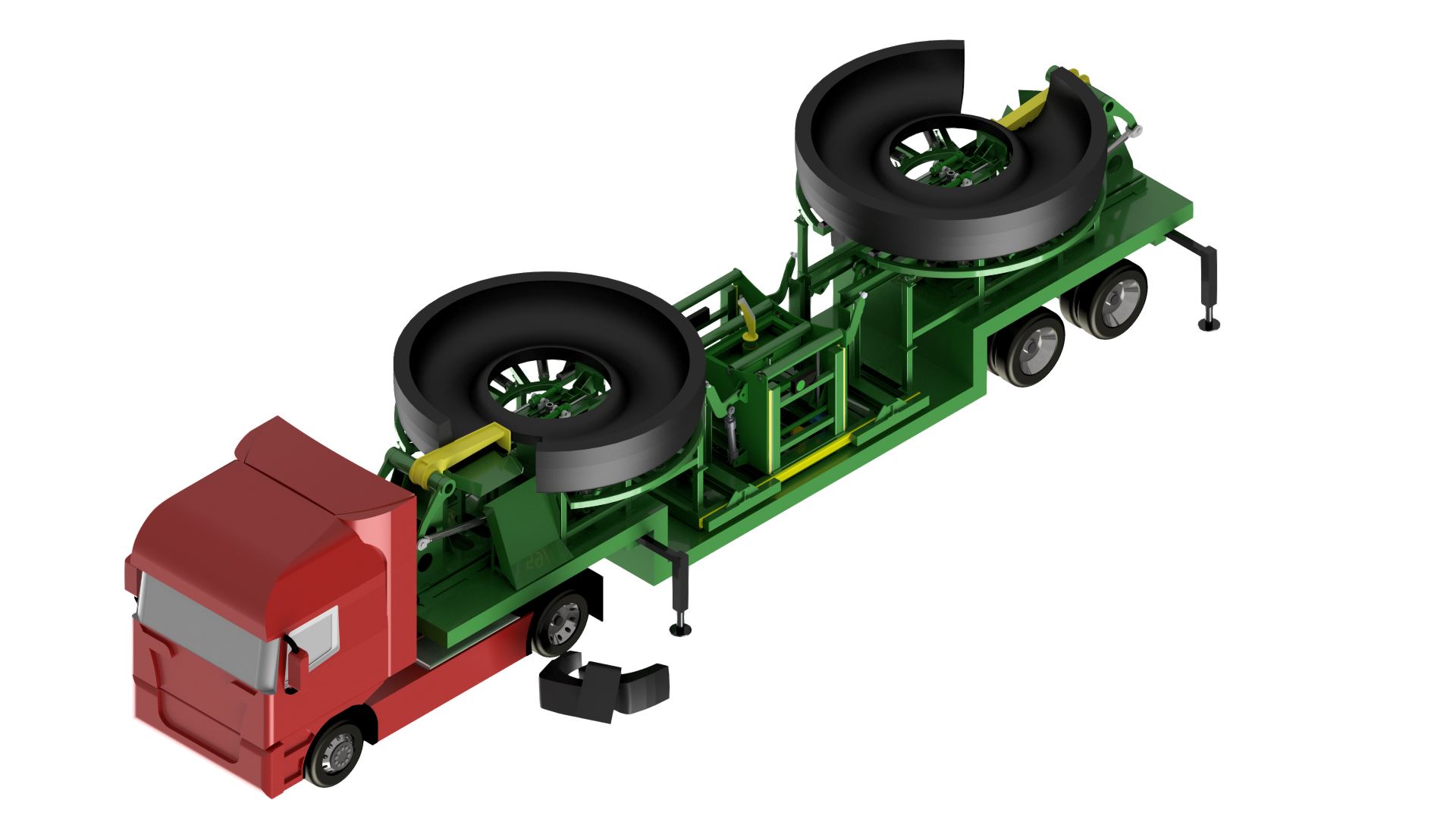

Per rispettare le dimensioni standard del rimorchio, si è convenuto che la struttura che ospita il pneumatico in orizzontale si potesse chiudere. Abbiamo risolto dividendo la struttura in due parti, una verticale e una orizzontale unite da perni. Un cilindro provvede all’apertura e alla chiusura della parte orizzontale.

Il coltello per il taglio degli spicchi viene montato su una struttura regolabile orizzontalmente in grado di adattarsi alle varie taglie di pneumatici; sono stati studiati approfonditamente la geometria e i materiali del coltello dotato di speciali lame per facilitare il taglio dei cavi di acciaio annegati nella gomma del pneumatico. Infine, uno scivolo permette ai pezzi tagliati di scorrere esternamente al rimorchio.

Il risultato:

Siamo riusciti a rispettare tutte le specifiche, ad eccezione del peso della struttura a vuoto. Il peso totale compreso il rimorchio comunque rientra nei limiti imposti dal trasporto stradale: tra tutti i dati di progetto è stato ritenuto l’elemento meno limitante in considerazione del fatto che un autoarticolato a 4 assi può portare fino a 40 tonnellate. La durata massima del ciclo è stata ridotta a 18 minuti.

La prossima sfida:

Gestire tutta la fase di realizzazione del prodotto, individuando i fornitori, coordinandone le attività, le problematiche e le consegne.