Automazione Stampaggio

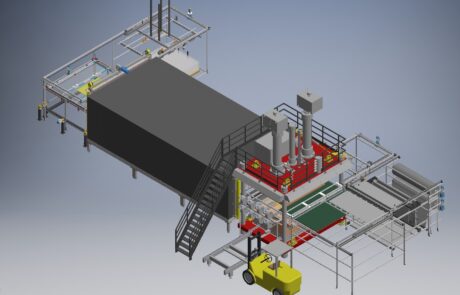

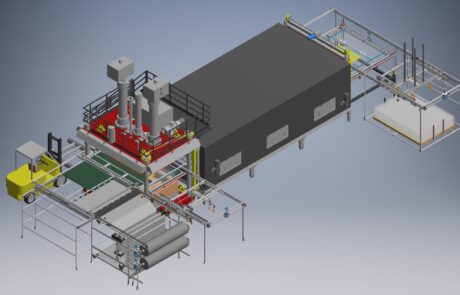

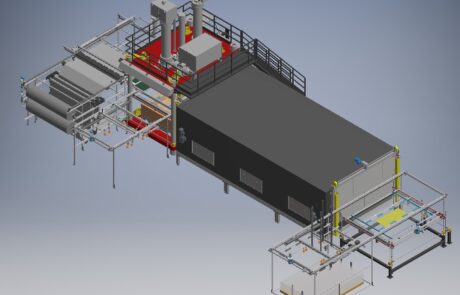

PROGETTAZIONE DI UN IMPIANTO AUTOMATIZZATO DI STAMPAGGIO DI LASTRE ISOLANTI IN LWRT

Cliente:

Intec S.r.l.

Software:

Progetto:

Impianto automatizzato di stampaggio di lastre isolanti in LWRT accoppiato a tessuto in PVC per il settore automotive.

La sfida:

Sostituire l’impianto di produzione esistente con un sistema che permettesse di ridurre i tempi ciclo entro i limiti richiesti dal cliente finale e che fosse facilmente riconfigurabile in base alle varie dimensioni di lastre da stampare.

Il nostro intervento:

Ci siamo occupati della progettazione di tutto l’impianto, ad esclusione del forno che è stato affidato ad un’azienda specializzata.

Il primo passo è stato di effettuare un test su dei campioni di LWRT per capirne il comportamento una volta riscaldato, verificando il tempo di raffreddamento e la deformabilità a caldo. Ciò ha consentito di validare il sistema di ancoraggio sul telaio di trasporto e definire il tempo limite tra l’uscita della lastra dal forno e la stampata. Successivamente abbiamo suddiviso l’impianto in varie aree e sviluppato i vari gruppi dapprima singolarmente e poi integrandoli nell’assieme generale per verificare eventuali interferenze e definire i posizionamenti dei fissaggi.

Le aree dell’impianto sono così costituite:

Area di ingresso:

sistema di sollevamento lastra LWRT tramite ventose, traslazione e deposito su telaio di trasporto. Sistema di movimentazione telaio verso nastro forno. Ascensore per telaio di ritorno.

Forno:

a tunnel ventilato a tre stazioni , temperatura di lavoro massima 280°C, massima 300°C; piano superiore di andata del telaio, piano inferiore di ritorno.

Pressa idraulica:

piano pressa per lastra di dimensioni massime 1950 x 2700 mm, forza di chiusura 400 ton, corsa di apertura 1500 mm. Predisposizione dei piani per la termostatazione. Carrello fuoriuscita del piano inferiore sul lato della pressa per permettere il cambio stampi. Sistema di presa del tessuto tramite pinze.

Area di carico e taglio tessuto:

struttura portante per l’alloggiamento di due rotoli di tessuto Ø 600 x 3000 mm, sistema di srotolamento degli stessi, pinze di presa, taglio del tessuto, sistema di preriscaldo e carrello per il posizionamento sotto il piano stampo.

Area di scarico:

sistema di presa del prodotto stampato tramite ventose, con sollevamento, traslazione e deposito su pallet pila prodotti.

Il risultato:

siamo riusciti a soddisfare tutte le richieste del cliente portando il tempo ciclo indicativo a vuoto (cioè escluso il tempo di formatura) ad 80 secondi rispetto ai circa 240 dell’impianto attuale.

Dimensioni:

la superficie occupata dall’impianto è di circa 11 x 20 m.

Fornitori principali:

- forno costruito da Idrocalor S.r.l. https://www.idrocalor.com/

- impianto elettrico e programmazione plc a cura di Chipcore http://www.chipcore.eu/

Si ringrazia inoltre l’Ing. Francesco Boato per il prezioso lavoro svolto.